SCADA系統,即數據采集與監視控制系統。可以實時采集現場數據,對工業現場進行本地或遠程的自動控制,對生產工藝執行情況進行全面的實時的監控,為生產和管理提供必要的數據支撐。國工智能SCADA系統,支持5000多種通訊協議,滿足市場上99.99%的控制器、儀器儀表的通訊要求,通過對現場設備系統集成,打通生產現場過程控制層與企業運營管理層間的聯系,并對關鍵設備聯網改造。

一、國工智能SCADA系統主要有以下系統特色及優勢

1、生產計劃完成情況、生產工藝執行情況、設備運行狀態等生產過程實現可視化、透明化,自動生成各類生產報表,強化現場管理。

2、生產過程可實現遠程實時監控,并可對接視頻系統,及時發現生產異常。

3、參數超限預警信息釘釘、郵件、微信、短信等方式通知,及時發現風險,提高企業安全管理。

4、支持手機端 WEB端展示設備安全運行參數值及預警信息。

5、更換產品時,產品配方及工藝參數自動上載到設備控制器中。

6、同時適用于市面99%控制器品牌(PLC、工控機、帶通訊接口終端等),支持5000多種通訊協議。

7、設備可在不停機的狀態下進行通訊改造,不影響生產。

8、系統可直接讀取設備控制器通訊協議,無需設備原廠家提供控制程序。

二、國工智能SCADA系統,包含6大功能模塊

1、報警管理:實時檢測并抓取設備上所有的報警信息

2、設備數據采集管理:通過設備硬件改造,網絡布線等,實現設備聯網管理

3、報表管理:報警統計分析報表、具體點位信息查詢報表

4、權限管理:數據查看,修改權限管理

5、監控管理:對接視頻監控,查看風險點位現場狀況

6、組態畫面:對廠區、設備等進行三維仿真和數據展示

三、國工智能SCADA系統應用價值

1、實現設備層、信息管理系統的數據交互;

2、實現對產品、生產進度、生產效率、質量信息、設備運行等管理過程的可視化、數字化、智能化改善;

3、提高生產效率和產品質量;降低生產成本和能耗;

4、優化生產過程數字化管控能力;

5、提升公司精益生產優勢及智能制造優勢。

2025-07-14

培訓賦能AI化工升級,客戶價值驅動產業創新

2025-07-14

培訓賦能AI化工升級,客戶價值驅動產業創新

夏日的煙臺,海風送爽。在第十屆煙臺國工智能科技有限公司AI研究院“AI課題文獻綜述分享茶歇會”上,一場聚焦“人工智能與化工領域深度融合”的智慧盛宴成功舉辦。

6月9日,第八屆煙臺國工智能科技有限公司AI研究院“AI課題文獻綜述分享茶歇會”成功舉辦。本次會議聚焦“基于遺傳算法的高分子配方設計方法”,通過前沿技術分享與案例解析,展現了國工智能在AI+材

2024-11-13

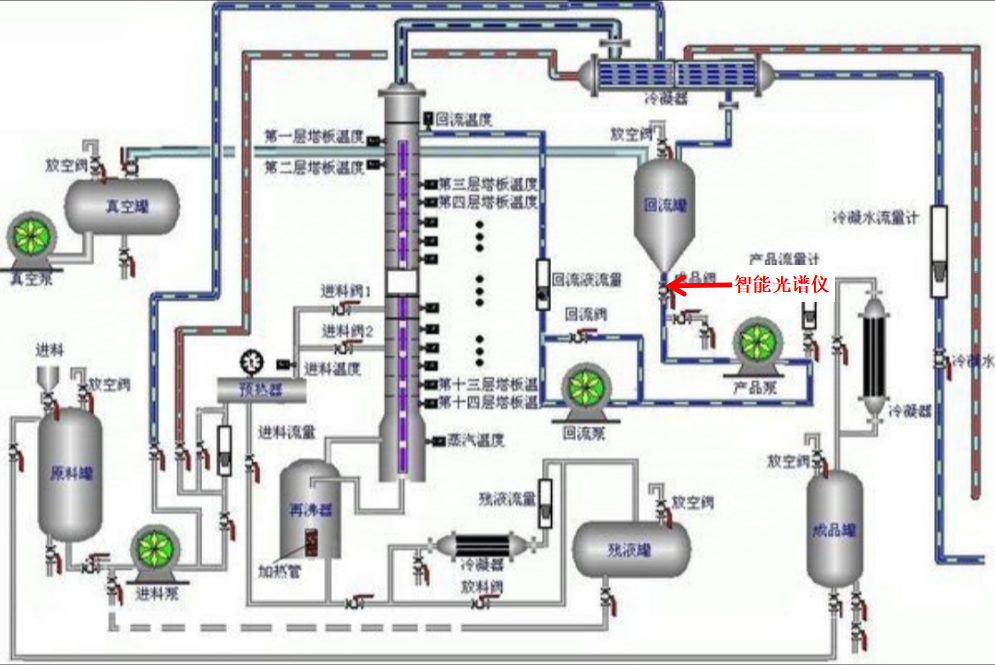

智能光譜儀在四氫呋喃精餾回收工藝在線檢測的應用

2024-11-13

智能光譜儀在四氫呋喃精餾回收工藝在線檢測的應用

精餾回收工藝是醫藥化工行業中的最為重要的典型單元操作之一,在原料藥、精細化工、輕工業等各個領域都有極其廣泛的應用。由于精餾過程的復雜性,精餾工藝過程的終點現階段仍需要生產工人每隔一定時間取樣送實驗室檢測,通過氣相色譜測定含量,卡爾費休滴定法

2023-09-28

月圓人圓,國工與您賀中秋迎國慶!

2023-09-28

月圓人圓,國工與您賀中秋迎國慶!

中秋節是中國傳統節日之一,也是一年中最重要、最盛大的節日之一。在這一天,以明亮的月亮和家人團聚為特點,承載著人們無盡的思念和美好的祝福。 國慶、中秋兩節遇, 合家團圓精神俱。 團團圓圓過中秋, 歡歡喜喜